模具是塑料异型材成型和定型的关键器具,由于设计、调试、使用、维护不当对塑料异型材质量性能影响很大。鉴于型材生产中出现的质量缺陷影响因素众多,有配方因素,也有工艺、设备、模具因素等。自21世纪以来,采用共挤工艺生产的彩色塑料异型材出现的质量缺陷不少又和模具设计和使用不当有关,对模具的设计和维修的技术要求更高。

作为一个称职的模具维修人员不仅要有模具方面基本知识,还要懂一些配方、设备、与工艺方面的基本知识。塑料异型材生产中一旦出现质量缺陷,要善于综合分析,确定那类缺陷和配方及工艺有关?那类缺陷和设备和模具有关?那些是因?那些是果?一定要目标清楚,判断准确。凡属于模具本身存在问题,必须要通过修理和调试去处理;不属于模具问题,盲目采取修理模具去处理,不仅不利于解决问题,反而会影响模具工作寿命。

要实现对塑料异型材质量和性能影响因素的准确判断,必须对模具的工作职能、模具设计和使用中容易出现那些问题影响型材质量?应如何进行对应修理,有全面了解。

挤出模具的职能

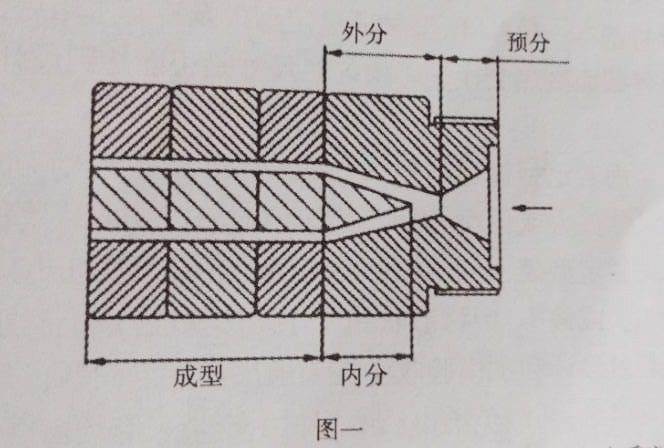

挤出模具有两个组成部分,即口模和定型模(含水箱)。口模的职能是将经过挤出机挤出的柱状熔体,经分流和压缩,按型材截面要求,均匀分配到各个部位,实施挤出所供物料与型材截面所需物料的对应平衡,即成型。其成型对应平衡过程并非是一次,而是分多次完成的。首先是口模内壁和分流锥锥度对型材外部和内部物料的均衡分配;其二是内壁锥度对型材外部截物料的均衡分配;其三是分流锥对型材内部截面物料的均衡分配;其四是型坯截面挤出口模膨胀量的平衡?其五是定型模真空、冷却水量与型材各截面摩擦力的平衡。见图一。熔体在口模流道内向前运动过程中,始终处理高温熔融状态,从口模挤出后,会发生“离模”膨胀,对口模流道断面形态变化具有记忆特性,与型材的实际形状有一定程度上的差异。其差异大小主要取决于口模压缩比与平直段长度。

定型模的职能是通过定型模内壁设置的真空和冷却等方法,将已经成型的高温型坯加工为异型材成品,即定型。型材所要求的尺寸和形状的确定是经过定型模与水箱逐步真空吸附与冷却作用实现的。因此各个定型模内腔尺寸必须要经过变异处理,以便和型胚通过该段的温度相互协调,以保证通过定型模时,型材部分承受的压力均匀一致,具备型材设计所要求的正确形状和合格尺寸。

模具因素对型材外观质量的影响

挤出模具对型材外观质量的影响主要体现在型材挤出定型后外观尺寸偏差过大或过小、壁厚或内筋偏薄或偏厚、黄线,漏料与糊料、断筋、表面毛糙,光洁度差、共挤层厚度不均匀或局部增厚及减薄、露白、弯曲等几个方面。

1型材外形与配合尺寸偏差过大或偏小

与注塑模具有所不同的是,注塑模具是静止压力作用下成形的,只要是模具内壁尺寸合乎设计要求,制品也基本能达到设计要求。型材挤出是通过动态挤出成型的。其尺寸不仅受和口模设计尺寸制约,还直接受各个定型模、加工精度和挤出速度、冷却速度的制约,若某一段定型模设计尺寸或挤出速度、冷却速度的制约,若某一段定型模设计尺寸或挤出速度控制不当,不仅挤出困难,型材定型尺寸也很难保证。一般口模内腔尺寸是型材设计值的1.02~1.06,以保证熔融态的型坯尺寸略大于型材实际尺寸;对于定型模来说设计和维修应密切注意的问题是:(1)、定型模进口端形状和尺寸是否和型材设计尺寸相适宜?(2)、各段定型模,中具备充分、均匀的冷却和真空吸附能力?型材通过时所承受的压力是否均匀?轴向与径向尺寸收缩率能否能保持基本一致?(3)、型材通过定型模及冷却水箱后,型材各截面冷热交换是否均匀?尺寸是否能达到设计要求?

尚若定型模达不到以上技术标准,型坯入口形状和尺寸偏大或偏小,进入定型面阻力偏大,磨损严惩或末贴紧定型模,不能受到充分吸附和冷却;型坯出口尺寸偏大或偏小,型材形状和尺寸无法保证。以上问题均是模具设计和试模验收中需要解决的重点问题。且不可轻易放过,以免给以后的型材生产带来麻烦。

2.型材与内筋壁厚超标

型材和内筋壁厚是模具设计时所决定的,其计算公式为

H=(0.9~0.95)é

式中:

H-模唇间隙

é-型材壁厚;

由于上内筋厚度往往比主壁厚薄,其流动阻力比主壁厚大的多。因此

H=(1~1.2)é

内筋壁厚与主壁厚相差较大时取大值,相较小时取小值

型材企业签订模具加工合同时,应将所要加工的型材与内筋壁厚写进合同条款,以供模具企业技术人员设计时使用;模具进厂试验时,应通过系统调试、修理达到设计壁厚指标;挤出生产时应严格要按设计参数控制好挤出与牵引速度。反之,生产的型材不仅壁厚难以达标,反会在型材内部聚集很大的内应力,影响型材各项力学性能。

3.型材出现黄线,漏 与糊料素

型材出现黄线、漏料与糊料影响因素很多,笔者已在《塑料异型材挤出产生黄线与黑线的原因和防范措施》有详尽论述,其中与模具有关的黄线,一般有以下四个方面:一是熔体经口模挤出时,因流动速度差异产生局部熔体滞留,型材出现黄线;二是模具装配不当,定位肖定位不准或模板经长期使用,打磨不当,在各个模板之间,会出现过渡台肩,熔体经此处变发生滞留,型材出现黄线;三是口模修理不当,导致熔体堵塞或滞留,型材出现黄线;四是模具停用时,没有及时进行清理,残留余料,重新开机加热后,型材出现黄线。当型材生产时出现黄线、漏料与糊料时,应首先移开定型模,采用工具对离模熔体进行反复挤压;当黄黑线比较严重,且在型材可视面上,不可逆转时,应立即停机。停机时切忌不能添加清洗料,以免清洗料将糊料带出,影响故障判断,需拆除和清理机头合流芯。如果机头合流芯没有糊料,依次进然有序进行,直至查出导致黄黑线的症状所在部位为止。

4.型材断筋

型材断筋形成的原因主要有三个,一是口模修理坏到位,分流锥内筋给料不足,致使型材内筋与外壁开裂;二是生产时偶然出现内筋与外壁开裂,一般是物料不洁,掺杂有杂质或因温度控制不当,个别杂质和糊料卡在型坯内筋与外壁连接部位;三是开机时工艺参数设置不当,计量段熔体温度偏低,塑化不良,致使内筋与外壁开裂。

因此当型材发生断筋时,应认真分析原因,分别对应处理。若口模试模不到位,应通过修模处理;若在正常生产发生断筋,首先检查工艺参数设定是否有问题,并及时修正;若没有问题,可移开定型模,通过采用工具对离模迷熔体进行反复挤压,将杂质带出则好,否则应及时停机拆模清理。行业某企业操作人员在处理型材断筋时,采取盲目提高挤出机温度,强行采用提高挤出机各段设定温度,将型坯内筋和外壁融合为一体。其结果型材断筋虽然从表面上看似消失了,实际上并没有真正解决,同时会产生“过塑化”,影响到型材内在性能。这种做法显然是不可取的,应予匡正。

5.型材表面毛糙,光洁度差

型材光洁度是制品经挤出良好塑化形成的熔体膜。因模具因素造成的型材表面毛糙,光洁度差主要是口模和定型模内壁不光洁,析出严重,破坏了型材熔体膜。当发生几乎所有挤出机都存在型材表面毛糙,光洁度差缺陷,可能是原材料和配方润滑体系问题。应查找原因,对应处理;当仅有个别机组生产的型材存在型材表面毛糙,沈洁度差,应停机对口模进行清理、打磨、抛光处理即可。

6.型材可视面出现收缩痕,亮带或暗带

亮带和暗带是发生在型材轴向,光泽明显比型材其它部位亮或暗许多的带状条纹。收缩痕则是明显低于型材其它部位,用手摸不着,但在光线下可以看到表面比较光滑的凹痕。虽然属于不同类型质量缺陷,但形成原因很相似。亮带或暗带是相辅相成的,一般出现亮带时,大多都会伴随暗带出现。暗带基本类似于收缩痕,仅是深浅程度有所不同。前者是和定型模没有发生直接接触、摩擦所致。后者是型材表面已经出现明显的凹痕。

塑料异型材挤出出现的亮带、暗带和收缩痕,一般都是型材截面局部所供物料和所需物料不平衡,导致相邻两个面熔体应力叠加,相互作用或内筋内应力作用于外壁,外壁对内筋牵制与约束不力,即型材结构应力或温度应力不均衡的结果,归根结底是基料熔体流动性差异的表征。主要集中表现在型材以下几个部位位。

(1)发生在正对内筋的型材表面。由于原因不同,大致由以下几种不同症状:一是口模内筋略快,造成内筋物料密度大于其他部位,在对应的型材外表面形成刚性支撑,与定型模产生直接摩擦,从而形成亮带,并因摩擦改变了外表面内应力取向,亮带部位经摩擦后,型材成型后该处一般低于外表面其他部位;二是口模内筋供料量过大,致使内筋弯曲。内筋弯曲后,对型材外壁形成拉力,形成收缩痕;三是口模内筋供料过少,内筋冷却后,对相应的型材外壁形成拉力,形成收缩痕;四是口模内筋壁过厚,冷却比外壁慢,易发生后收缩,拉动对应的型材表面,形成收缩痕;五是按型材原壁厚生产没有收缩痕,当牵引速度过快,型材壁厚拉薄时,内筋处型材外壁支撑力过小,在内筋收缩力作用下,亦会发生收缩痕。

(2)发生在内筋侧翼的型材表面。基本等同于上述第二种原因,由口模温度过高或口模内筋给料过多所致。在型材外表面形成收缩痕的同时,致使内筋侧翼的物料凸起,与定型模发生摩擦,从而形成亮带。

(3)发生在远离内筋的型材表面部位。当口模、定型模尺寸和型坯尺寸不(大于型坯)时,型坯进入定型模后,在定型模内壁的约束下,远离内筋的型材表面,没有内筋的约束,即会发生变形,凸起部分贴紧定型模内壁,因摩擦而形成亮带,凹下部分,脱离定型模内壁,形成收缩痕。

(4).发生在两十字相交部位型材表面。如方管型材,一边冷却收缩后,拉动了另外一边,导致一边与另一边相交处,发生收缩痕。

(5).发生在L型型材两垂直相交部位表面。如平开窗扇、推拉窗扇的玻璃搭接腔翼等。在挤出时,由于口模内相交处熔体流动速度相对高于别外,型坯相交部位与定型模内壁的摩擦亦比别处高,即出现亮带。

(6).发生在单边翘起起部位型材表面,如封边,翘起部分,属于悬臂结构,不受其它部位的约束,处理自由状态。受真空吸引而翘起,与定型模发生摩擦产生亮带。

(7).发生在正对定型模真空孔部位型材表面。定型模正对真空孔处的真空比其它部位大,故处于该部位的型坯外表与定型模的摩擦力必然但大于其它部位,导致该处出现亮带。

(8).发生在析出物堵塞部位型材表面。由于析出物堵塞在定型模水槽定型板内,对通过定型模的型材产生一个向下的压紧力,型材对应部位表现为亮带。

(9).发生在任意部位型材表面。如定型模或定型块形状变异处过渡不够平缓,存在与型材形成较大的摩擦的局部高点或凹点,会出现亮带或暗带;定型模真空太小,对型材外壁形成不了足够的吸力,也会使型材外壁产生暗带或收缩痕;口膜局部出料过少,因对应外表面缺料,成型不饱满,形成类似收缩痕的轴向凹坑。

从以上症状分析,亮带、暗带、收缩痕等质量缺陷大多是口模和定型模设计、试模不当所致。当然也有一部分是配方、工艺等原因造成的。一定要分清主次原因,抓住主要矛盾,分别按以下程序对应进行处理。

(1)挤出机牵引速度、定型模冷却速度应和型坯外观变异尺寸相适适。

(2)内筋厚度应按和外壁的壁厚相适应,一般内筋壁厚应是外壁厚的2/3为宜;其次口模设计时内筋应设计有专用的流道,不要采用外壁分流形式。

(3)口模截面各部位出料应均匀,特别是内筋出料应保证所供物料和所需物料之间的平衡。

(4)定型模各部位冷却和真空应均匀分配。

(5)定型模光洁度要高,尤其是形状复杂的沟槽部位。

(6)定型模真空孔道要扩散,不要太集中。

(7)从工艺上要对应调整,牵引速度要和冷却速度相适应。亮带和收缩痕随工艺变化而变化,口模温度越高,定型模距离口模距离越远,牵引速度越慢,定型模冷却越充分,水槽水位越满,亮带越明显。

(8)及时清理定型模被堵塞的流道。

(9)及时检查定型模和定位板。

7.共挤型材共挤层厚度不均匀或局部增厚及减薄、露白等

共挤层厚度不均匀主要有以下两方面原因:

(1)、在口模汇流段,共挤流道与主流道形成的可供共挤料通过的间隙不等。一般是因修模或模具装配时销丁定位不准、错位导致的间隙不等,应重新调整共挤料通过的间隙,保证共挤料在各个面上间隙一致;

(2)、在形成厚度不均匀的两个面上,基料熔体与共挤料熔体互为影响,两类料熔体压力和致密度有差别,出口模后的离模膨胀不等,则导致两个面共挤厚度不均。在基料厚度不同、供料方式不同,供料段压缩比不等情况下,这种现象常发生;共挤料与基料及局部熔体压力和致密度差别,也会导致共挤层厚度不均。因此首先应调整口模基料两个面压缩比和平直段长度,使两个面熔体致密度和压力尽量保持一致,其次再根据型坯共挤层厚度不均匀特征,对应整修共挤流道,调整两个共挤料流速或压力,使其分布均匀。

共挤层局部增厚或减薄、露白主要有以下两个方面原因:

(1)同异型材基料的边界效应所引起,大都在型坯的转角部位。若基料在转角处熔体压力比其他部位小,容易形成塌角。偌共挤料的流动性比基料好;熔体的边界效应相应小一些,共挤料会很容易填充到边角,形成边角局部增厚现象。

解决办法:将模具的拐点设计成小园角,尽可能消除边界效应。

(2)、由异型材基料局部致密度和熔体内压力不均所致,主要集中在型材外壁和内筋的交汇处。一般口模型材内筋有外供料和内供料两种形式。所谓外供料,即在外壁表面一道槽,从外壁流道分流一部分物料填充到内筋流产内,内筋用料由外壁用料提供。如采用外供料,在型材外壁供料量,压力和流速一致的情况下,内筋和外壁交汇处的熔体致密度则小于其他部位,会导致共挤料出现局部增厚。解决办法是:在模具供料段,适当增加型材外壁与内筋交汇处的供料,以保持交汇处熔体的致密度与其它部位相一致;所谓内供料,即从分流锥开始设置有专门的内筋流道,到口模出口处才与外壁流道会合。如采用内供料,内筋供料量大小,给料速度快慢以及平直段汇流长度,都会影响内筋汇流处熔体的致密度与内压力。若内筋出料速度快,熔体压力高于外壁,则会导致共挤料减薄;若内筋出料速度慢,熔体压力低于外壁,则会导致共挤层过厚。

解决方法是:合理设计和修正内筋流道的各项参数,使筋熔体压力,流速与外壁保持一致。适当延长口模内筋汇流段长度,也能有效改善共挤层局部增厚划减薄缺陷。

8.型材弯曲

模具影响型材弯曲的因素主要集中在以下几个方面:(1)、口模所供物料末能按型材各截面所需物料均匀分配,致使物料偏流。因此要解决型材弯曲,首先是认真检查口模两侧出料是否均衡?若物料从口模挤出后,一直专向某一方向弯曲,可基本确定为是口模出料不均,应立即停机,,应对应修理口模分流锥,使口模所供物料能按型材各截面所需物料进行均匀分配;(2)、因异型材各部位截面不同,从口模挤出后,与定型模内壁接触、摩擦阻力有很大差别。若工艺上采用真空和冷却控制不当,致使专向型材截面较大,形状复杂一侧弯曲;若某型材定型模一侧结构尺寸和口模偏差大,型材进入定型模时某侧受到的阻力大于另一侧,也会专向某侧弯曲,因此当确诊是型坯从口模均匀挤出后通过定型模后发生弯曲,可通过打磨流动性差一则定型模面内壁或在不影响型材定型情况下,适当降低定型模阻力大一则真空度,增加其冷却水量,提高定型模阻力小一则真空度,减少其冷却水量,通过二者共同作用,以纠正型材弯曲;(3)、PVC/PVC可视面壁厚全采用彩色料共挤型材弯曲主要是口模共挤流道计不合理。白色型材熔压主要是由口模压缩比和温度所决定的,而PVC/PVC可视面全彩色塑料壁厚共挤型材共挤料经过口模时有专用通道,和基料不汇合,其熔压一般不受口模内壁和分流锥压缩比的制约和影响,若共挤料在口模专用流道内压缩比过小、密实度低,和主机基料熔压差异较大,塑化不同步,收缩率不均衡,会产生较大取向应力。可通过可改造成共挤料连通管道,增加其行程阻力(即反作用力),以提高共挤料挤出压力。

模具因素对型材内在质量的影响

模具对型材内在质量的影响主要体现在型材密实度低和截面应力、温度应力和拉伸应力过大,导致型材冲击性能、焊接性能差几个方面:

1.型材密实度低

型材密实度低是型材压力不足的表征。型材压力不足一般是模具设计的压缩比偏低,平直段过短,致使高温熔体通过口模时反作用力过小形成的。密实度过低,势必会影响型材各项质量性能。一些企业采取多填表充碳酸钙来提高型材密实度。过多填充碳酸钙虽然也能提高型材密实度,但却会降低型材低温冲击性能和焊接性能,显然是不可取的。当发现生产的型材密实度达不到要求时,可采取增设多孔板,提高熔体熔压的方法,提高型材密实度。

2.加热后尺寸变化率或差值超标

若挤出生产中仅为减少型材壁厚,任意提高牵引速度,将从口模挤出的厚壁型坯人为拉长,或模具经长期使用,发生磨损的直接后果是分流锥角度与模唇和间隙增大,为保持同样壁厚,提高牵引速度,会使经过定型模冷却的型材制品内部聚集过大的内应力。在检验时其加热后尺寸变化率则会超标。虽然然增加碳酸钙剂量,可以降低加热后尺寸变化率,但不能减少拉伸内应力。

内应力存在不仅影响加热后尺寸变化率,也会对型材冲击性能和焊接性能造成十分不利的影响。

内应力是型材在一定温度变化和熔压作用下挤出所产生的必然结果,是不可能完全消除的,但可以通过适当的方式减少与削弱。怎样才能减少与削弱内应力呢?除良好塑化外,关键应从消除型材拉伸和截面应力的角度着手处理。(1)、采用牵引速度调整壁厚是限度的,不能盲目采用。牵引速度一般应以正常生产时型坯从口模挤出后仅发生微膨胀为基准或以型材挤出经检验拉伸应力最小时的壁厚为基准。当模具经长期使用,口模唇磨损后,应通过修模处理;(2)、试模时应将内筋和可视面外壁连接部位存在的直角倒圆,以消除型材截面应力集中缺陷;(3)、当型材从口模挤出两个可视面出料不均时,应通过对应调整口模分流锥和内锥角度或提高光洁度的方法解决,以克服口模截面局部流动阻力,促进型材截面各部位物料分配与流速均匀一致。在各截面流速基本一致的前提下,才有必要采用口模设定温度进行辅助、微量调整,不可任可时候都采用口模设定温度调整。

和模具因素无关的型材质量故障

经生产实践验证:除装配不当外,模具造成的型材质量故障,一般都是随模具磨损,经一定时间积累逐渐发生的,尚若生产中偶然发生类似于模具相关的型材质量隐患,譬如型材弯曲、变色、黄黑线、内筋增厚、光洁度差、型材可视面划痕、析出等。型材生产时若发生从口模挤出弯曲方向不定,一会向左弯,一会向右弯,或口模挤出速度忽而慢,忽而快,即时发生异常变化。一般是配方或物料混料不均,分散性差,在挤出时流动速度不称所致;不同颜色的PMMA共挤原料流动性也有很大差异,共挤料从苔绿换成深褐的时候,共挤层不均匀性加大,局部出料特别快;而换为烟灰色的时候局部出料特别慢,因色母料在机内停留时间差异也会影响型材颜色变化;型材表面出现黄黑线除模具外,还有配方、原料、设备、工艺等多方面因素,对此笔者已在《塑料异型材挤出产生黄黑线原因和防范措施》一文有详尽论述,在此不再蛰述;生产中发生内筋变厚,弯曲等,一般是挤出机给料速度、计量段温度、螺杆油温控制不当,致使剪切热过高所致;除模具工作表面粗糙外,物料“欠塑化”、钙含量偏高,润滑剂添加不当等因素对型材光洁度影响也比较大;过多的添加外滑剂会导致“析出”,和模具没有必然联系;冷却水中存在粒径在0.2MM以下,类似SIO2硬质的杂质,普通的过滤不能去除。虽然对纯色PVC型材表面状态的影响不大,但对于表面更光亮的PMMA共挤表面来说就很明显。

遇到以上各类情况,一定要经过认真分析,从工艺、设备、配方、原料等因素一一排除。如仍不能有效解决,可停机先对应检查、认真清理,抛光口模、定型模表面,以及定型模内部的水、气通道、水箱等。在问题没有确诊前,且不可轻意、盲目动手修理模具。模具的修理是有限度的,盲目修理会使其使用寿命大幅度减少。

挤出模具磨损和修理翻新

1、挤出模具磨损基本特征

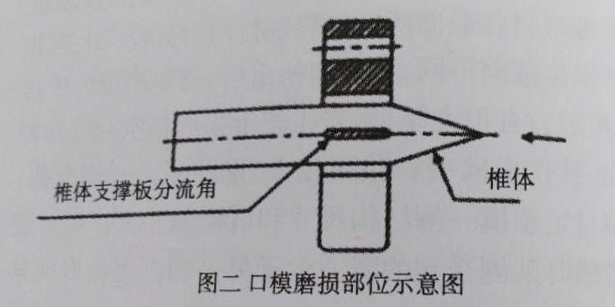

在塑料异型材挤出过程中,熔体对口模的磨损是不均衡的,口模不均匀磨损是由口模内壁与分流锥不同部位的物料流速、流量、壁压及阻力不同造成的。依据这一磨损机理分析,口模磨损快慢与口模对物料分配量大小一样由口模内壁及分流锥的锥度所决定。锥度大,磨损则快。反之,磨损则慢;其次磨损快慢又与口模工作面形式相关。单工作面、如口模内壁磨损则慢;双工作面,如分流锥与支承模内筋磨损则快;单就口模某分流面而言,磨损快慢还受物料改变运动方向的影响与制约。口模同一物料分流面,磨损快的部位大都集中在改变物流方面的口模内壁或分流锥及支撑板的头部或尾部。详见图二。

2、模具磨损后的修理和翻新

鉴于口模是的高温工况下工作的,磨损速度较快,而定型模基本是在低温条件下工作的,磨损速度较慢,所谓挤出模具磨损后的修理主要是指口模修理。

口模磨损后修理,修理对象主要是口模唇间隙和分流锥角度。前者主要是为觖决通过流量的大小,可采用模具专用修补焊薄钢皮,以适当减少口模唇间隙;后者主要是为解决所供物料的熔压大 。由于模具承受型坯截面各部位料流和熔压有所不同。模具分流锥角度各部位磨损亦不同,依据料流变化情况,可用补焊与手工切锉办法,重新调整,调试分流锥角度,使通过口模截面各部的熔体压力流速基本趋于一致。在恢复型材设计壁厚前提下,使已磨损旧模具,重新恢复使用功能。

由于当模具局部磨损严重,除分流锥可采用补焊,再切削、研磨处理外,部分模板已无法继续修理。因此可仅更换部分磨损严重模板,保留可继续利用模板,花较少的钱,将已无使用价值旧模具重新翻新,恢复其使用价值,无疑是将受型材企业欢迎的善举。翻新旧模具,也可进一步拓宽模具企业业务范筹,增加其经济效益。为此模具企业有必要把型材企业使用报废的旧模具返修当作一个重要新课题进行认真研究,尽快拿出有效措施,完成这一重要使命。

定型模经过长期磨损后,原来倒圆的气槽棱边会再次出现尖锐的棱角,为防止刮伤型材表面,需要再一次对它使用纤维片倒角和抛光,但倒角不宜过大,一般以不刮手为宜。

联系人:杨经理 联系电话:028-84210681

| 成都市青白江区工业集中发展南区万年路1195号 | ||

| +17302838002 |  | +028-84210681 |

| www.cdsymj.cn | ||